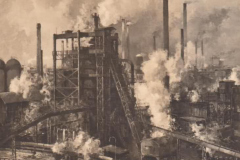

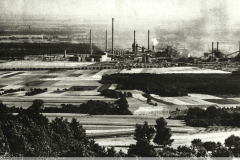

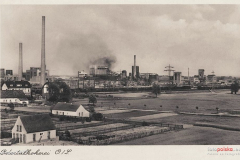

Decyzję o budowie koksowni w Zdzieszowicach podjął koncern Schaffgotschów w 1929 roku. Rok później rozpoczęto budowę. W zakładzie koksowniczym „Deschowitzkokerei der Graflich Schaffgotsch’en Werke”, pierwszą 60-komorową baterię typu Still uruchomiono w 1932 roku, a drugą w 1936 roku. W 1938 roku przy istniejącej koksowni zapoczątkowano budowę zakładu produkcji benzyny syntetycznej, która miała być wytwarzana metodą Fischera-Tropscha. Benzyna oraz oleje wytworzone tą metodą były paliwami niskiej jakości, wykorzystywano je głównie jako domieszkę do innych paliw. Budowa fabryki w Zdzieszowicach została ukończona w 1939 roku, pełne moce wytwórcze zostały osiągnięte w roku 1941. Z powodu niskiej jakości wytwarzanego paliwa, była ona obok zakładów Hoesch-Benzin GmbH w Dortmund ostatnią oddaną do użytku wytwórnią paliw syntetycznych działającą wg metody Fischera-Tropscha. Fabryki budowane w następnych latach wykorzystywały do produkcji metodę Bergiusa.

Dzisiaj koksownia Zdzieszowice jest największym producentem koksu w Polsce, wytwarzającym ponad 4 mln ton, oprócz koksu opałowego i metalurgicznego, zakład wytwarza także gaz koksowniczy, benzol, smołę i siarczan amonu. Większość koksu jest eksportowana.

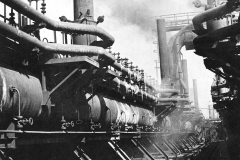

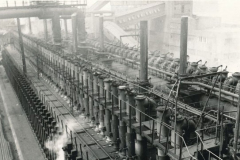

Metoda Fischera-Tropscha – katalityczna reakcja chemiczna tworzenia węglowodorów z mieszaniny tlenku węgla i wodoru, czyli tak zwanego gazu syntezowego. Celem syntezy jest produkcja paliw płynnych. Jedną z zalet syntezy jest możliwość wytwarzania paliwa wolnego od związków siarki i azotu.W syntezie Fischera-Tropscha otrzymuje się mieszaninę węglowodorów parafinowych oraz olefin a także alkohole, aldehydy, ketony. Skład produktów zależy od składu gazu syntezowego, zastosowanego katalizatora (żelazo z domieszkami, kobalt) oraz parametrów procesu (ciśnienie, temperatury, czas styku gazu i katalizatora). Technologia przetworzenia węgla do paliw ciekłych jest procesem dwuetapowym. W pierwszym etapie następuje termochemiczne przetworzenie produktu pierwotnego czyli węgla zmielonego w młynach do postaci pyłu węglowego i poddanego wysokiemu ciśnieniu i temperaturze 220–330°C, w ten sposub uzyskujemy „syngaz”. Wynikiem tego etapu powstał gaz – syngaz składający się z tlenków węgla,wodoru i smoły. Gaz ten musi zostać oczyszczony ze smoły i sprężony do 20-70 atmosfer. Następnie sprężony syngaz przepływa przez specjalnie zaprojektowane katalizator stały, który jest niezbędny do przeprowadzenia konkretnych reakcji chemicznych.W skutek czego następowała zmiana połączeń chemicznych i z reaktora zaczynała płynąć gęsta brunatna ciecz podobna do ropy naftowej.

Metoda Bergiusa – katalityczne uwodornianie pod ciśnieniem wysokowrzących olei, smoły, oraz węgla brunatnego. Uwodornienie węgla odbywa się poprzez rozdrobnienie i zmieszanie go z ciężkimi olejami, wodorem i katalizatorami w postaci tlenków metali, i wszystko to pod ciśnieniem 300–700 atm oraz w podwyższonej temperaturze 410-460 °C. To mało skomplikowana technologia, trzeba tylko uważać, aby za bardzo nie rozgrzać oleju, bo może skończyć się nieszczęściem, otrzymane produkty zostają rozdestylowane na frakcje alkilowanie i dimeryzacja gazowych węglowodorów. Otrzymywaną mieszaninę węglowodorów nazywano „kogazyną” – Kohle-gas-Benzin w której zawarta była „syntina” – syntetische Benzin.

Procesy te zostały opracowane i wykorzystane przez Niemcy , ubogie w ropę i kolonie naftowe, ale bogate w węgiel, do produkcji paliwa płynnego, masowo używanego przez Niemców i Japończyków podczas konfliktu. W ten sposób w 1934 r. Ruhrchemie AGS utworzyła pierwszy zakład pilotażowy, a w 1936 r. uprzemysłowiono. Na początku 1944 r. III Rzesza produkowała około 124 000 baryłek dziennie paliwa z węgla, co stanowiło ponad 90% jej potrzeb, transport cywilny napędzano wyłącznie benzynowym ersatzem. Produkcja ta pochodziła z 18 zakładów bezpośredniego skraplania, ale także z dziewięciu małych zakładów FT, które produkowały około 14 000 baryłek dziennie. Japonia próbowała również produkcji paliw z węgla, produkcja odbywa się głównie przez koksowanie w niskich temperaturach, bardzo skuteczny i prosty proces. Jednak firma Mitsui zakupiła od Ruhrchemie licencję na proces Fischer-Tropsch na budowę trzech fabryk w Miike , Amagasaki i Takikawa , które nigdy nie osiągnęły swoich nominalnych zdolności produkcyjnych ze względu na problemy projektowe. W 1944 roku Japonia wyprodukowała 114 000 ton paliwa z węgla, ale tylko 18 000 z nich wyprodukowano w procesie Fischera-Tropscha.

![]()